plc程控系统的程序调试

近年来, 随工业自动化水平的迅速提高, 适用于开关量逻辑顺控的PLC无得到了广泛应用, 有关PLC的应用研究也大量出现。但这些研究成果大多局限于PLC在各种控制场合中的应用情况, 如控制管理系统构成、基本性能等, 而PLC程控系统的

程序调试是程控系统投人运行前的重要阶段, 通过程序调试对系统的组态及逻辑功能逐步做修改和完善, 以更好地满足现场实际运行要求。就笔者掌握的情况去看, 目前不少调试人员不是把程序调试作为一项系统性工作来对待, 而是随心所欲, 未能对各种运作情况给予全面考虑, 给现场安全运作带来了隐患。本文结全笔者对PLC程控系统的实际调试经验, 提出了一套完整的调试方法, 在用户程序编制以后, 分阶段依次进行实验室调试、制造厂调试和现场调试。调试手段由浅入深, 有很大成效避免了问题的发生, 并与设备制造工期相配合, 具有调试时间短、调试成本低的特点。

编程器不与PLC 相连, 仅在离线状态下, 利用编程软件中的“ 文件检查” 功能检查程序是否与其组态相匹配、是否有重复输出线圈、各种参数值是否超出设定范围及基本语法错误。调试中发现的任何错误均显示对应的错误代码, 调试人员可查找用户手册确定错误内容并及时修改。

编程器只与PLC 主机在线联络, 此时能检查通信口参数的设置、PLC和I/O状态设置, 还可将各控制功能程序块提出, 排除其它程序的干扰, 对输入信号和中间接点信号进行状态强制, 观察相应的输出接点变化是不是满足程序设计的逻辑要求, 对程序逻辑进行初步检查。

由于实验室调试只需编程器和Pl刃主机, 设备较少, 接线简单, 调试十分便捷, 可对程序中各功能单元进行局部测试。

在程控设备成套厂对整个PLC系统来进行调试。首先, 待系统上电后, 通过观察CPU模块和各接口模块的指示灯, 检查CPU和总线接口的状态是不是正常, 系统能否正常运行。同时检查实际PLC系统与程序“ 通信管理表I/Omap”中远程站及站中模块的设置是否一致, 以及系统的通信配置是不是满足要求。至此, 整个PLC系统的配置基本确定。

接下来用拨码开关制成仿真器连接到输入模块的接点上, 然后根据输人信号、现场反馈信号( 如限位开关的通断) 的先后顺序拨动相应的开关, 模拟实际运作情况, 将实验室调试完毕的各控制功能程序块连接起来, 并观察编程器及输出模块上是否有相应的顺序输出, 以此考核H 尤的编程动作是不是满足逻辑要求。调试时同样应最大限度地考虑各种可能情况, 在系统不同的工作方式下, 对逻辑图中的每一条支路、各种可能的进展路线都应逐一检查, 直至在各种可能情况下输人与输出之间的关系全部符合逻辑要求。在程序编制时有些计时器设定值较大, 为缩短调试时间, 程序调试时可将设定值减小, 待模拟调试结束后再写人其实际设定值。在设计和模拟调试程序的同时, PLC之外的其它控制设备(如控制台、继电器屏等) 的制作、接线工作可一起进行, 以缩短生产周期。经制造厂调试后, 应用程序的整体逻辑功能可认为基本通过。

PLC装置在现场安装后, 要进行联机调试, 将程控系统与检测设备及执行机构连接在一起, 通过实际操作观测现场设备的运作时的状态, 并根据现场真实的情况及运行人员的要求对所编程序做修改, 使之与现场设备更为紧密地结合在一起, 直至整个程控系统良好运行。这一方面要求调试人员对程序逻辑十分清楚, 另一方面还要熟悉所有被控设备的工作原理。这部分工作量比较大, 也是程序调试的关键。下面以火电厂输煤程控系统为例, 进行具体分析说明。

在火电厂输煤程控系统来进行现场调试时, 首先对皮带传感器信号、挡板到位信号、犁煤器上下位信号、高低煤位信号及设备状态等所有现场输人信号线路来测试。由现场发来模拟信号, 在控制室中依次观察对应的输人继电器、输人模块及编程器中该接点的状态是不是一致。如不一致可顺序排查找出故障点, 并及时排除。

对输出信号线路的测试可以在编程器中对设备启停、犁煤器抬落等输出信号进行强制, 然后顺序观察输出模块、输出继电器及就地接点的状态, 并保持一致。

经过上述输入、输出信号测试即可保证程控系统接线正确无误, 下一步对整个输煤系统来进行程序调试, 根据现场设备的实际运作情况, 对程序作出相应修改, 最终得到针对现场设备的应用程序。

现场调试时经常遇到到货设备与原设计不一致的情况, 此时应根据实际设备的原理接线对其控制程序做修改, 同时还应全面考虑对与之有联锁关系的其它设备会不会产生影响; 另外, 当某个现场信号不可靠时可优先考虑采用其它信号代替, 如速度信号对皮带来说必不可少, 但经常工作不稳定, 这时可采用运行信号加一段时间的延时来代替。虽然从本质上讲两者有一定差别, 但从实际运行效果出发, 这种替代做法尚行得通; 暂停I/O服务指令可通过程序将控制器与现场隔开, 免除拆除接线或切除外部电源, 给调试程序带来极大方便。用户程序一定要经过一段时间的运行考验, 才可以投入实际现场工。

PLC现场调试过程中, 经常会出现意想不到的干扰信号, 给实时控制和测量系统带来一定偏差。除采用硬件措施提高系统的抗干扰的能力外, 笔者还利用PLC计算速度快的特点, 充分的发挥软件的优势, 保证系统既不因干扰而停止工作, 又能满足工程所要求的精度和速度, 其中数字滤波和软件容错技术是程序调试中两种经济、有效的方法。

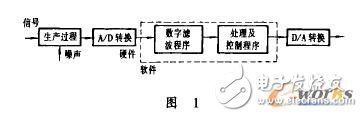

对于较低信噪比的模拟量信号, 常常因现场瞬时干扰而产生较动, 如果仅用瞬时采样值来控制计算, 就会产生较大误差, 因此本人采用了数字滤波方法。现场信号经A/D转换后变为离散的数字量信号,然后将形成的数据按时间序列存人PLC内存, 再利用数字滤波程序对其做处理, 滤去噪声部分获得单纯信号。实用的数字滤波方法有: 平均算法滤波、峰值剔除滤波和中值滤波三种方法, 在实际应用中可单独使用某一种方法, 也可几种方法同时使用, 以收到更好的效果。其在控制管理系统中的位置如图1所示。

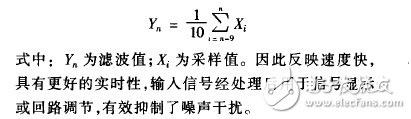

再以火电厂输煤程控系统为例, 笔者在现场调试时对设备工作电流、皮带秤煤量、碎煤机温度及振动、煤仓煤位等模拟量信号采取了平均值滤波的办法来进行预处理, 对输人信号采用10次采样值的平均值来代替当前值, 但并不是通常的每采样10次求一次平均值,而是每采样一次就与最近的9次历史采样值相加, 即

由于电厂输煤系统及别的工业现场环境通常比较恶劣, I/O信号传送距离也较长, 常常会使传送的信号产生错误, 出现一些程序编制时考虑不到的干扰信号。为提高系统运行的可靠性, 使PLC在信号出错的情况下能发现错误, 并能排除错误的影响继续工作, 笔者在火电厂输煤程控系统调试中采取了以下软件容错措施:

在目前现场设备信号不是完全可靠的情况下,对于非严重影响设备正常运行的故障信号, 为防止输人接点的抖动或接触不良而产生“ 伪报警” , 在程序调试时采取不同时间的延时判断。若延时后仍不消失, 再执行相应动作。如皮带的打滑、跑偏等信号, 最后在调试时均设定不同时间的延时;

充分利用各种信号间的组合逻辑关系构成条件判断, 使个别信号出现错误时, 不会因错误判断而影响系统正常的逻辑功能, 使程序能够顺利执行下去。

如皮带的打滑、跑偏及拉绳开关等故障信号均与皮带运行信号串联使用, 即只有皮带启动后才能发挥作用。若单纯使用故障信号则可能没办法启动皮带。这种方法在现场调试时具有很大的灵活性;

在国内一些输煤控制程序中, 皮带的启、停信号, 犁煤器的抬犁、落犁等输出信号普遍采用定时脉冲信号, 这样易引起信号保持与设备响应之间的不协调, 即设备已经响应但信号仍就保持, 或设备尚未响应但信号已经消失。本文采用设备到位的反馈信号来切断动作回路, 有效地解决了某些现场设备动作不可靠的问题。通过设备对输出信号的响应切断其控制回路, 使控制系统软件与现场设备更为紧密地结合起来。

出于在现场调试时系统硬件配置已经确定, 对其增加和修改都很难, 而从软件方面考虑无须增加任何硬件, 可充分的发挥计算机软件优势, 经济实用, 可根据不同

出于在现场调试时系统硬件配置已经确定, 对其增加和修改都很难, 而从软件方面考虑无须增加任何硬件, 可充分的发挥计算机软件优势, 经济实用, 可根据不同的详细情况采用不一样的容错技术, 使用起来更便捷、灵活, 可作为硬件容错的补充, 进一步提升系统抗干扰能力。现场实际应用表明, 数字滤波和软件容错技术在程序调试中必不可少, 且行之有效。

上述PLC系统调试方法虽然以火电厂输煤程控系统的调试经验为依据, 但同样适用于其它控制场合及不同规模的程控系统, 因此具有广泛的推广应用价值。若能严格按照以上调试步骤, 并合理运用各种调试方法, 将有利于解决调试过程中遇到的各类问题, 提高调试效率, 收到事半功倍的效果。